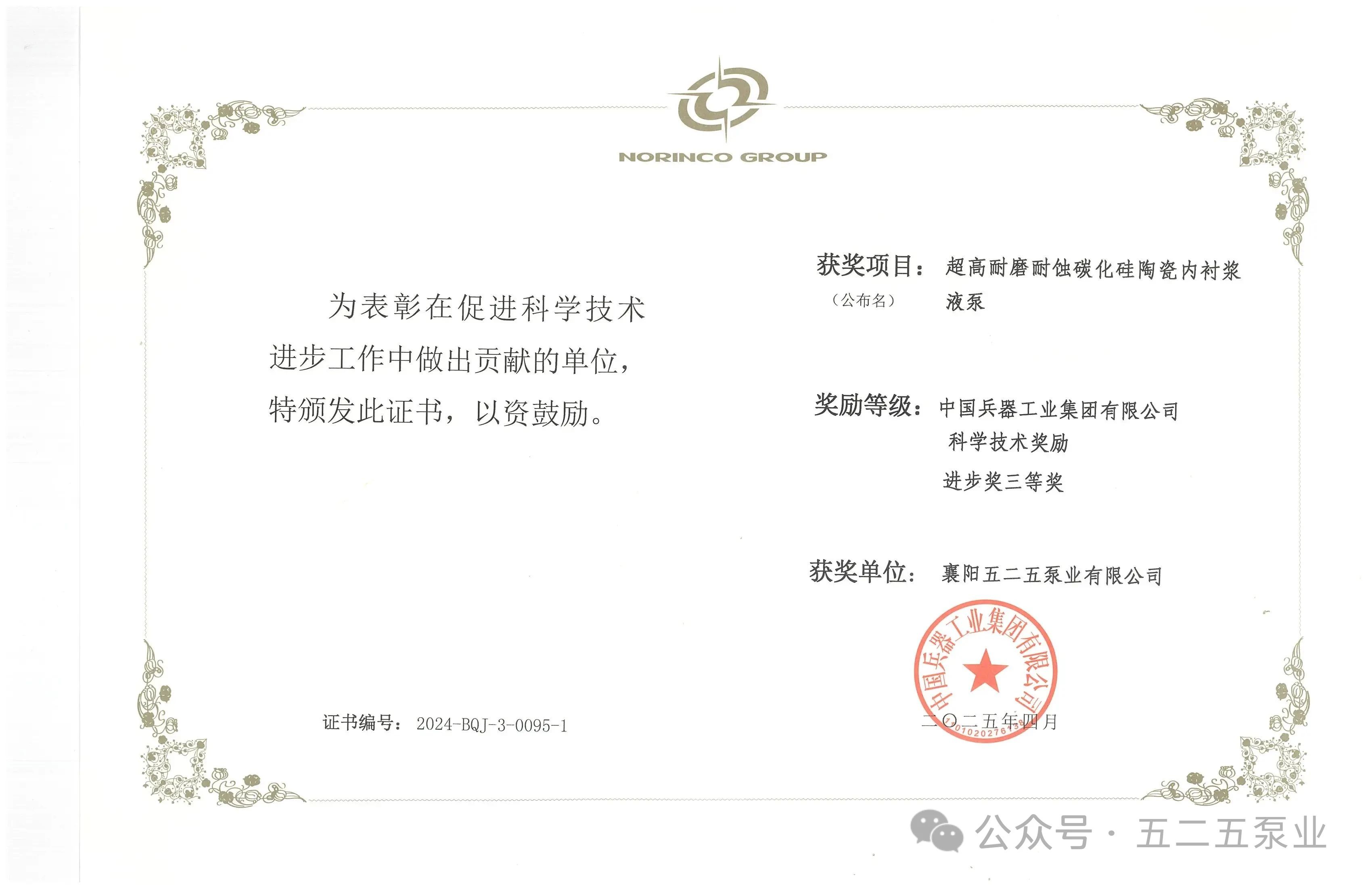

在高端陶瓷泵領(lǐng)域國產(chǎn)化征程中����,五二五泵業(yè)公司自主研發(fā)的 “超高耐磨耐蝕碳化硅陶瓷內襯漿液泵”榮獲中國兵器工業(yè)集團有限公司科技進(jìn)步三等獎���。這一成果不僅打破歐美國家長(cháng)期技術(shù)壟斷�����,更實(shí)現我國高端陶瓷泵“卡脖子”技術(shù)的重大突破�����,經(jīng)兵器集團組織專(zhuān)家鑒定��,項目總體技術(shù)達到國際先進(jìn)水平��,是企業(yè)以創(chuàng )新驅動(dòng)高質(zhì)量發(fā)展的生動(dòng)實(shí)踐�����。

長(cháng)期以來(lái)�����,傳統金屬漿液泵在燃煤電廠(chǎng)�、礦業(yè)冶金等領(lǐng)域的高腐蝕����、高磨蝕工況下“不堪重負”����,在部分現場(chǎng)��,傳統的金屬部件甚至半年內就會(huì )失效�����,導致設備的運行維護成本高��、可靠性低����,亟待突破陶瓷材料在大型異形漿液泵上的應用瓶頸�����。在受到國外陶瓷泵技術(shù)的長(cháng)期封鎖下���,泵業(yè)公司研發(fā)團隊迎難而上����,構建三大核心技術(shù)壁壘:創(chuàng )新水力設計使泵效躍升至89.8%���,遠超國內外同類(lèi)產(chǎn)品��;創(chuàng )新核心過(guò)流部件結構部件����,將抗沖擊性能提升3倍�;創(chuàng )新性的4級級配碳化硅材料與全真空成型工藝�����,讓材料堆積率突破95%�����、抗折強度達90MPa�,過(guò)流部件壽命達到金屬泵的2-3倍��。

如今�����,該系列35個(gè)型號產(chǎn)品已全面覆蓋多口徑�����、大流量需求�,批量應用于脫硫��、礦業(yè)冶金等關(guān)鍵行業(yè)�。在煙氣脫硫系統中�����,每年可降低能耗3%-5%��,節省電費超8億元�;在礦山冶金領(lǐng)域�����,設備停機率減少60%���,生產(chǎn)效率大幅提升�����。智能監測系統與創(chuàng )新結構的深度融合��,更讓產(chǎn)品可靠性實(shí)現質(zhì)的飛躍��。

未來(lái)�����,泵業(yè)公司將持續深耕科技創(chuàng )新與產(chǎn)業(yè)協(xié)同�,聚焦礦業(yè)冶金���、煙氣脫硫等市場(chǎng)深化陶瓷材料與制造工藝研發(fā)�,緊跟數智化浪潮實(shí)現泵產(chǎn)品實(shí)時(shí)監測與智能預警���,推動(dòng)特種工業(yè)泵向高端非金屬材料���、3D打印制造升級�����,加速向“制造+服務(wù)”轉型����,推進(jìn)科技創(chuàng )新自立自強��。